こんにちは、Tomoko です。

EV, DV, PV ってなに?違いは何?

こんな疑問にお答えします。

- EV: Engineering validation (技術検証)

設計に大きな問題がないかを確認する。

対顧客というよりは製品開発をする会社内部でのステップ。 - DV:Design Validation (設計検証)

お様の試験規格に沿って試験し

製品の設計が規格や要求を満足できるか確認する - PV:Production validation (生産検証)

お客様の試験規格に沿って試験し

量産工程で作った製品が規格や要求を満足できるか確認する

EV, DV, PV ってなに?違いは何?

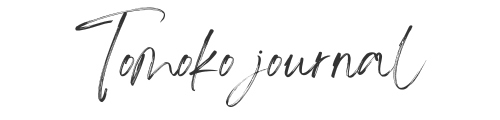

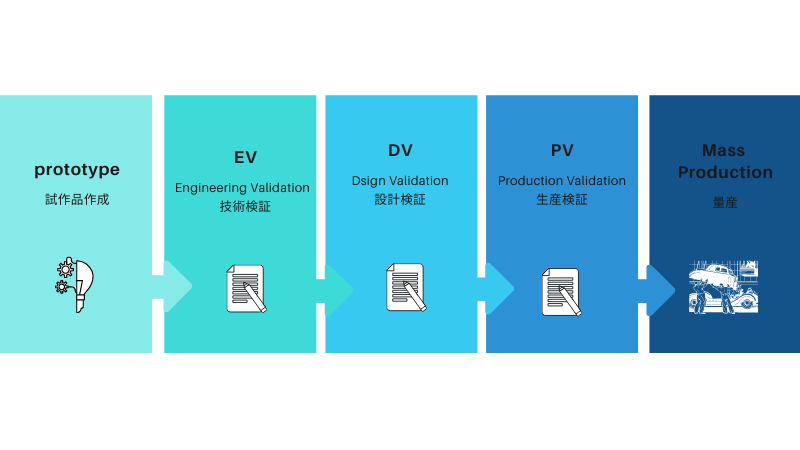

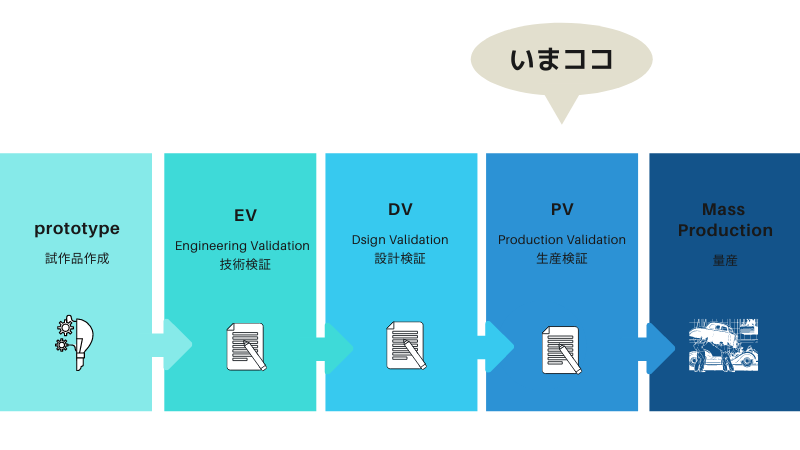

EV, DV, PV を時系列に並べると

上の画像のようになります。

量産開発が進むごとに検証の内容が

設計が成り立つかどうか→量産できるかどうか

と変わっていきます。

EV (Engineering validation) 技術検証 とは?

EV は Engineering Validation の略で、

日本語では技術検証といいます。

EV の目的は、設計上大きな問題点はないかを確認することです。

部品が干渉していないか、電流の流れが変じゃないか、

要求仕様で動作して製品として致命的な問題がないかを確認します。

他に、問題を起こしそうな懸念点や弱点を技術検証の段階で

推測できていれば、それらの点で問題が発生しないかどうかを確認します。

お客様の試験規格で合格できるか微妙な試験がある場合、

前もって/簡易的に試験して問題がないかを確認しておいたりもします。

DV (Design validation) 設計検証 とは?

DVは Design Validation の略で、

日本語では設計検証といいます。

お客様と合意した仕様に沿った設計で試作品作ったけど、

お客様の試験仕様や国際規格などを満足するかどうかを確認します。

試験の結果は報告書にまとめてお客様に提出します。

もし、満足できなかったら、要求を満足できるように

開発製品の修正を行います。

また、EVで打ちあがった問題が解決できているかを確認します。

内部的には、きちんとした設計になっているかを確認する

ステップでもあります。

PV (Production validation) 生産検証 とは?

PVは Production Validationの略で、

日本語では 生産検証といいます。

お客様と合意した仕様に沿った設計で試作品作ったけど、

お客様の試験仕様や国際規格などを満足するかどうかを確認します。

試験の結果は報告書にまとめてお客様に提出します。

DV との違いは、PV では量産ラインで作った試作品を使って試験している点です。

製品の設計を進めるのと並行して工程設計も進んでおり

PV の方がより量産本番に近い工程で試作品を作っています。

DVで満足できなかった点があった場合

それらの点を修正した後の試験となります。

なので、修正された点が試験を合格するかどうか

が注目して観察されます。

内部的には量産に適した設計になっているかどうかも検証する場となります。

PV は会社によって単語が違うこともある

本記事では “validation” という単語を用いていますが、

会社によっては “verification” という単語を使っている会社もあります。

もちろん “Validation” と “Verification” には違いがあるものの

どちらも「検証」を指しているので機械設計の方は

そんなに気にしなくても大丈夫と思います。

本記事では “Production validation” と言っていますが

- Product validation/verification

- Process validation/verification

と書く会社もあります。

これらの表記も同じことを意味しているととらえて大丈夫です。

まとめ

- EV: Engineering validation (技術検証)

設計に大きな問題がないかを確認する。

対顧客というよりは製品開発をする会社内部でのステップ。 - DV:Design Validation (設計検証)

お様の試験規格に沿って試験し

製品の設計が規格や要求を満足できるか確認する - PV:Production validation (生産検証)

お客様の試験規格に沿って試験し

量産工程で作った製品が規格や要求を満足できるか確認する

自動車業界ではよく耳にする言葉なので

覚えておくと仕事の理解が早くなると思います。

今回はこれでおしまいです。

最後までお読みいただきありがとうございます。